الکترولیتیهیدروژنواحد تولیدی شامل مجموعه کاملی از الکترولیز آب استهیدروژنتجهیزات تولید، که تجهیزات اصلی آن شامل موارد زیر است:

۱. سلول الکترولیتی

2. دستگاه جداسازی مایع گازی

۳. سیستم خشک کردن و تصفیه

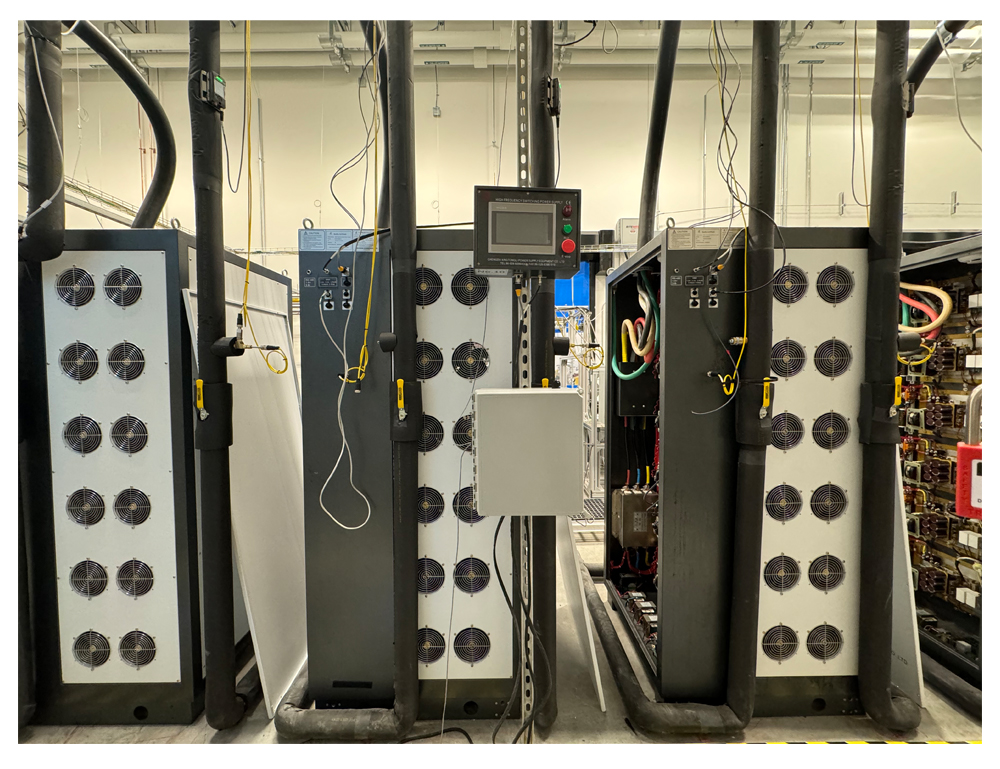

4. بخش الکتریکی شامل: ترانسفورماتور، کابینت یکسو کننده، کابینت کنترل PLC، کابینت ابزار، کابینت توزیع، کامپیوتر بالایی و غیره است.

۵. سیستم کمکی عمدتاً شامل موارد زیر است: مخزن محلول قلیایی، مخزن آب مواد اولیه، پمپ آب جبرانی، سیلندر/باسبار نیتروژن و غیره/ ۶. سیستم کمکی کلی تجهیزات شامل موارد زیر است: دستگاه آب خالص، برج چیلر، چیلر، کمپرسور هوا و غیره

خنککنندههای هیدروژن و اکسیژن، و آب قبل از ارسال تحت کنترل سیستم کنترل، توسط یک تله چکه جمعآوری میشود؛ الکترولیت از میانهیدروژنو فیلترهای قلیایی اکسیژن، خنککنندههای قلیایی هیدروژن و اکسیژن به ترتیب تحت عمل پمپ گردش خون، و سپس برای الکترولیز بیشتر به سلول الکترولیتی برمیگردند.

فشار سیستم توسط سیستم کنترل فشار و سیستم کنترل اختلاف فشار تنظیم میشود تا الزامات فرآیندهای پاییندستی و ذخیرهسازی را برآورده سازد.

هیدروژن تولید شده توسط الکترولیز آب دارای مزایای خلوص بالا و ناخالصیهای کم است. معمولاً ناخالصیهای موجود در گاز هیدروژن تولید شده توسط الکترولیز آب فقط اکسیژن و آب هستند و هیچ ترکیب دیگری ندارند (که میتواند از مسمومیت کاتالیزورهای خاص جلوگیری کند). این امر تولید گاز هیدروژن با خلوص بالا را تسهیل میکند و گاز تصفیه شده میتواند استانداردهای گازهای صنعتی با درجه الکترونیکی را برآورده کند.

هیدروژن تولید شده توسط واحد تولید هیدروژن از یک مخزن بافر عبور میکند تا فشار کاری سیستم تثبیت شود و آب آزاد بیشتری از هیدروژن حذف شود.

پس از ورود به دستگاه تصفیه هیدروژن، هیدروژن تولید شده توسط الکترولیز آب، با استفاده از اصول واکنش کاتالیزوری و جذب غربال مولکولی برای حذف اکسیژن، آب و سایر ناخالصیها از هیدروژن، بیشتر تصفیه میشود.

این تجهیزات میتوانند یک سیستم تنظیم خودکار تولید هیدروژن را مطابق با شرایط واقعی راهاندازی کنند. تغییرات در بار گاز باعث نوساناتی در فشار مخزن ذخیرهسازی هیدروژن میشود. فرستنده فشار نصب شده روی مخزن ذخیرهسازی، یک سیگنال ۴-۲۰ میلیآمپر را برای مقایسه با مقدار تنظیمشده اولیه به PLC ارسال میکند و پس از تبدیل معکوس و محاسبه PID، یک سیگنال ۲۰-۴ میلیآمپر را برای تنظیم اندازه جریان الکترولیز به کابینت یکسوکننده ارسال میکند و در نتیجه به هدف تنظیم خودکار تولید هیدروژن مطابق با تغییرات بار هیدروژن دست مییابد.

تنها واکنش در فرآیند تولید هیدروژن توسط الکترولیز آب، آب (H2O) است که باید به طور مداوم از طریق پمپ آب به آن آب خام اضافه شود. محل شارژ مجدد روی جداکننده هیدروژن یا اکسیژن قرار دارد. علاوه بر این، هیدروژن و اکسیژن هنگام خروج از سیستم باید مقدار کمی آب مصرف کنند. تجهیزات با مصرف آب کم میتوانند 1 لیتر بر نیوتن متر مکعب H2 مصرف کنند، در حالی که تجهیزات بزرگتر میتوانند آن را به 0.9 لیتر بر نیوتن متر مکعب H2 کاهش دهند. سیستم به طور مداوم آب خام را شارژ میکند که میتواند پایداری سطح و غلظت مایع قلیایی را حفظ کند. همچنین میتواند آب واکنش داده شده را به موقع شارژ کند تا غلظت محلول قلیایی حفظ شود.

- سیستم یکسوساز ترانسفورماتور

این سیستم عمدتاً از دو دستگاه، یک ترانسفورماتور و یک کابینت یکسوساز، تشکیل شده است. وظیفه اصلی آن تبدیل برق AC 10/35KV ارائه شده توسط مالک اصلی به برق DC مورد نیاز سلول الکترولیتی و تأمین برق DC برای سلول الکترولیتی است. بخشی از برق تأمین شده برای تجزیه مستقیم مولکولهای آب به هیدروژن و اکسیژن استفاده میشود و بخش دیگر گرما تولید میکند که توسط خنککننده قلیایی از طریق آب خنککننده انجام میشود.

بیشتر ترانسفورماتورها از نوع روغنی هستند. در صورت قرار گرفتن در داخل ساختمان یا داخل کانتینر، میتوان از ترانسفورماتورهای خشک استفاده کرد. ترانسفورماتورهای مورد استفاده برای تجهیزات تولید هیدروژن آب الکترولیتی، ترانسفورماتورهای خاصی هستند که باید مطابق با دادههای هر سلول الکترولیتی تطبیق داده شوند، بنابراین تجهیزات سفارشی هستند.

در حال حاضر، رایجترین نوع کابینت یکسوساز، نوع تریستوری است که به دلیل مدت زمان استفاده طولانی، پایداری بالا و قیمت پایین، توسط تولیدکنندگان تجهیزات پشتیبانی میشود. با این حال، به دلیل نیاز به تطبیق تجهیزات در مقیاس بزرگ با انرژیهای تجدیدپذیر اولیه، راندمان تبدیل کابینتهای یکسوساز تریستوری نسبتاً پایین است. در حال حاضر، تولیدکنندگان مختلف کابینت یکسوساز در تلاشند تا کابینتهای یکسوساز IGBT جدیدی را به کار گیرند. IGBT در حال حاضر در صنایع دیگری مانند انرژی بادی بسیار رایج است و اعتقاد بر این است که کابینتهای یکسوساز IGBT در آینده توسعه قابل توجهی خواهند داشت.

- سیستم کابینت توزیع

کابینت توزیع عمدتاً برای تأمین برق اجزای مختلف دارای موتور در سیستم جداسازی و تصفیه هیدروژن و اکسیژن در پشت تجهیزات تولید هیدروژن آب الکترولیتی، از جمله تجهیزات ۴۰۰ ولت یا معمولاً ۳۸۰ ولت، استفاده میشود. این تجهیزات شامل پمپ گردش قلیایی در چارچوب جداسازی هیدروژن و اکسیژن و پمپ آب جبرانی در سیستم کمکی است. منبع تغذیه سیمهای گرمایش در سیستم خشککن و تصفیه، و همچنین سیستمهای کمکی مورد نیاز برای کل سیستم مانند دستگاههای آب خالص، چیلرها، کمپرسورهای هوا، برجهای خنککننده و کمپرسورهای هیدروژن پشتیبان، دستگاههای هیدروژناسیون و غیره، همچنین شامل منبع تغذیه برای روشنایی، نظارت و سایر سیستمهای کل ایستگاه است.

- Cآنتروسیستم ل

سیستم کنترل، کنترل اتوماتیک PLC را پیادهسازی میکند. PLC معمولاً از زیمنس ۱۲۰۰ یا ۱۵۰۰ استفاده میکند و مجهز به صفحه لمسی رابط تعامل انسان و ماشین است. عملکرد و نمایش پارامترهای هر سیستم از تجهیزات و همچنین نمایش منطق کنترل بر روی صفحه لمسی انجام میشود.

۵. سیستم گردش محلول قلیایی

این سیستم عمدتاً شامل تجهیزات اصلی زیر است:

جداکننده هیدروژن و اکسیژن – پمپ گردش محلول قلیایی – شیر – فیلتر محلول قلیایی – سلول الکترولیتی

فرآیند اصلی به شرح زیر است: محلول قلیایی مخلوط با هیدروژن و اکسیژن در جداکننده هیدروژن و اکسیژن توسط جداکننده گاز-مایع جدا شده و به پمپ گردش محلول قلیایی برگردانده میشود. جداکننده هیدروژن و جداکننده اکسیژن در اینجا متصل هستند و پمپ گردش محلول قلیایی، محلول قلیایی برگردانده شده را به شیر و فیلتر محلول قلیایی در انتهای پشتی میچرخاند. پس از اینکه فیلتر ناخالصیهای بزرگ را فیلتر کرد، محلول قلیایی به داخل سلول الکترولیتی برگردانده میشود.

۶. سیستم هیدروژن

گاز هیدروژن از سمت الکترود کاتد تولید میشود و همراه با سیستم گردش محلول قلیایی به جداکننده میرسد. در داخل جداکننده، گاز هیدروژن نسبتاً سبک است و به طور طبیعی از محلول قلیایی جدا شده و به قسمت بالایی جداکننده میرسد. سپس، برای جداسازی بیشتر از خطوط لوله عبور میکند، با آب خنککننده خنک میشود و توسط یک قطرهگیر جمعآوری میشود تا قبل از رسیدن به سیستم خشککن و تصفیه نهایی، به خلوص حدود ۹۹٪ برسد.

تخلیه: تخلیه گاز هیدروژن عمدتاً در دورههای راهاندازی و خاموشی، عملیات غیرعادی یا زمانی که خلوص مطابق با استانداردها نیست و همچنین برای عیبیابی استفاده میشود.

۷. سیستم اکسیژن

مسیر اکسیژن مشابه مسیر هیدروژن است، با این تفاوت که در جداکنندههای متفاوتی انجام میشود.

تخلیه: در حال حاضر، اکثر پروژهها از روش تخلیه اکسیژن استفاده میکنند.

کاربرد: ارزش کاربرد اکسیژن فقط در پروژههای خاص، مانند کاربردهایی که میتوانند هم از هیدروژن و هم از اکسیژن با خلوص بالا استفاده کنند، مانند تولیدکنندگان فیبر نوری، معنادار است. همچنین برخی پروژههای بزرگ وجود دارند که فضایی را برای استفاده از اکسیژن رزرو کردهاند. سناریوهای کاربرد نهایی برای تولید اکسیژن مایع پس از خشک کردن و تصفیه، یا برای اکسیژن پزشکی از طریق سیستمهای پراکندگی است. با این حال، دقت این سناریوهای کاربرد هنوز نیاز به تأیید بیشتر دارد.

۸. سیستم آب خنککننده

فرآیند الکترولیز آب یک واکنش گرماگیر است و فرآیند تولید هیدروژن باید با انرژی الکتریکی تأمین شود. با این حال، انرژی الکتریکی مصرف شده در فرآیند الکترولیز آب از جذب گرمای نظری واکنش الکترولیز آب فراتر میرود. به عبارت دیگر، بخشی از برق مورد استفاده در سلول الکترولیز به گرما تبدیل میشود که عمدتاً برای گرم کردن سیستم گردش محلول قلیایی در ابتدا استفاده میشود و دمای محلول قلیایی را به محدوده دمایی مورد نیاز تجهیزات یعنی 90 ± 5 درجه سانتیگراد افزایش میدهد. اگر سلول الکترولیز پس از رسیدن به دمای نامی به کار خود ادامه دهد، گرمای تولید شده باید با خنک کردن آب انجام شود تا دمای طبیعی منطقه واکنش الکترولیز حفظ شود. دمای بالا در منطقه واکنش الکترولیز میتواند مصرف انرژی را کاهش دهد، اما اگر دما خیلی بالا باشد، دیافراگم محفظه الکترولیز آسیب خواهد دید که این امر نیز برای عملکرد طولانی مدت تجهیزات مضر خواهد بود.

دمای عملیاتی بهینه برای این دستگاه نباید بیش از ۹۵ درجه سانتیگراد حفظ شود. علاوه بر این، هیدروژن و اکسیژن تولید شده نیز باید خنک و رطوبتزدایی شوند و دستگاه یکسوساز تریستوری خنکشونده با آب نیز به خطوط لوله خنککننده لازم مجهز شده است.

بدنه پمپ تجهیزات بزرگ نیز نیاز به مشارکت آب خنک کننده دارد.

- سیستم پر کردن و تصفیه نیتروژن

قبل از اشکالزدایی و بهرهبرداری از دستگاه، باید آزمایش نشت نیتروژن روی سیستم انجام شود. قبل از راهاندازی عادی، لازم است فاز گازی سیستم با نیتروژن پاکسازی شود تا اطمینان حاصل شود که گاز موجود در فضای فاز گازی در دو طرف هیدروژن و اکسیژن از محدوده قابل اشتعال و انفجار دور است.

پس از خاموش شدن دستگاه، سیستم کنترل به طور خودکار فشار را حفظ کرده و مقدار مشخصی از هیدروژن و اکسیژن را در داخل سیستم نگه میدارد. اگر فشار در هنگام راهاندازی هنوز وجود داشته باشد، نیازی به انجام عمل پاکسازی نیست. با این حال، اگر فشار کاملاً کاهش یافته باشد، باید دوباره عمل پاکسازی با نیتروژن انجام شود.

- سیستم خشک کردن (تصفیه) هیدروژن (اختیاری)

گاز هیدروژن تهیه شده از الکترولیز آب توسط یک خشک کن موازی رطوبت زدایی شده و در نهایت توسط یک فیلتر لوله نیکل متخلخل خالص سازی می شود تا گاز هیدروژن خشک به دست آید. با توجه به نیاز کاربر برای هیدروژن محصول، سیستم ممکن است یک دستگاه تصفیه اضافه کند که از اکسیژن زدایی کاتالیزوری دو فلزی پالادیوم پلاتین برای تصفیه استفاده می کند.

هیدروژن تولید شده توسط واحد تولید هیدروژن الکترولیز آب از طریق یک مخزن بافر به واحد تصفیه هیدروژن ارسال میشود.

گاز هیدروژن ابتدا از یک برج اکسیژنزدایی عبور میکند و تحت تأثیر کاتالیزور، اکسیژن موجود در گاز هیدروژن با گاز هیدروژن واکنش داده و آب تولید میکند.

فرمول واکنش: 2H2+O2 · 2H2O.

سپس، گاز هیدروژن از یک کندانسور هیدروژن (که گاز را خنک میکند تا بخار آب را به آب تبدیل کند، که به طور خودکار از طریق یک جمعکننده به خارج از سیستم تخلیه میشود) عبور میکند و وارد برج جذب میشود.

زمان ارسال: دسامبر-03-2024